- 1011

- 产品价格:面议

- 发货地址:浙江温州龙湾区 包装说明:不限

- 产品数量:9999.00 千克产品规格:不限

- 信息编号:131063874公司编号:14188054

- 张先生 总经理 微信 186687157..

- 进入店铺 在线咨询 QQ咨询 在线询价

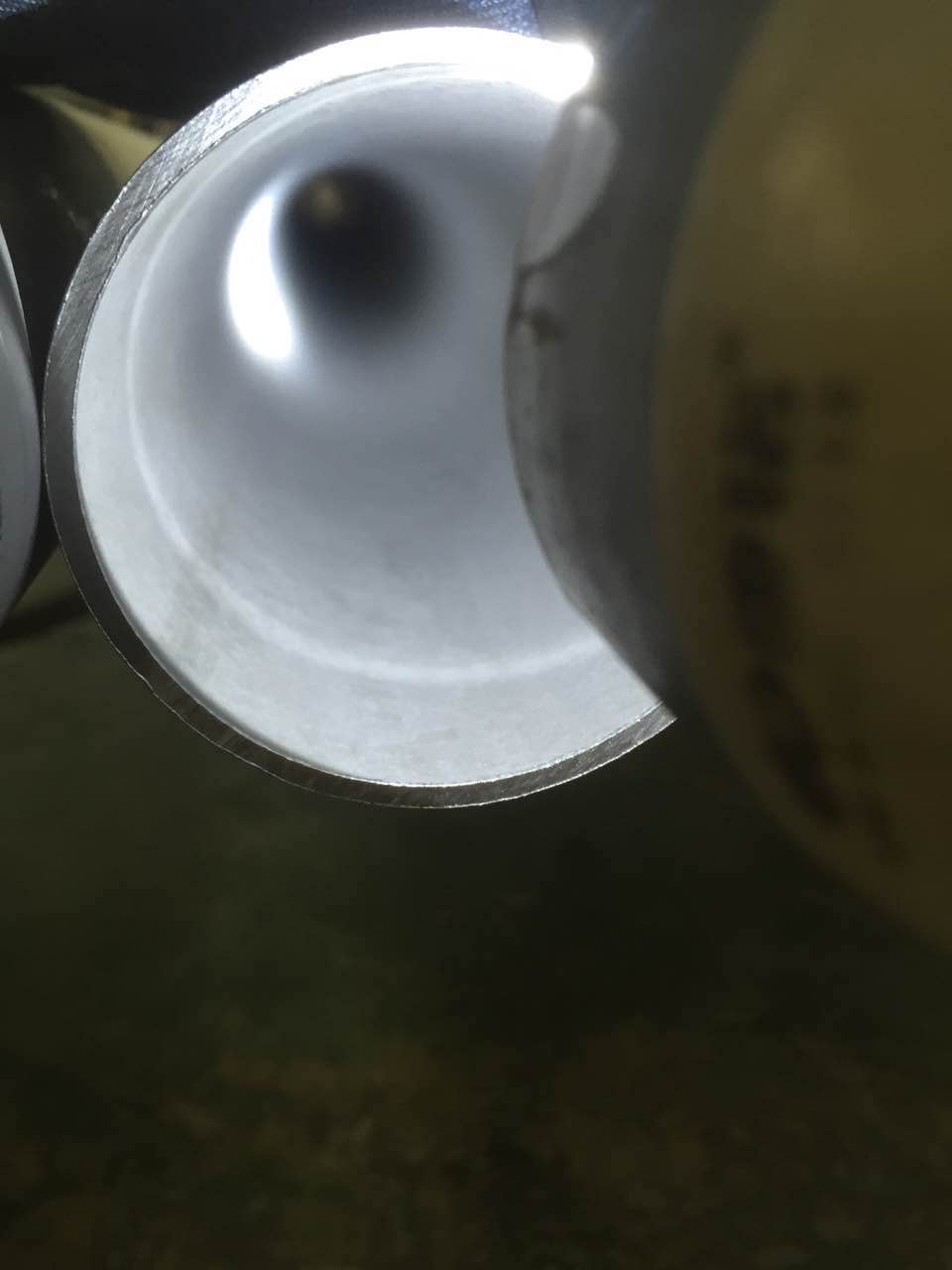

GB/T 13296-2007不锈钢工业管厂家直销 不锈钢管 全国均可发货

- 相关产品:

GB/T

1.2.1.2 酸浸低倍组织级别应表1的I 组规定

(表3) 低倍组织合格级别

组别 一般疏松 中心疏松

I 组 ≤ 1.5 ≤ 1.5

II 组 ≤ 1.5 ≤ 1.5

1.2.2非金属夹杂物(每炉批一个),管坯的非金属夹杂物应按Ⅱ组规定执行

组别 A B C D

I 组 ≤2.0 ≤2.5 ≤2.0 ≤1.5

II 组 ≤2.5 ≤3.0 ≤2.5 ≤2.0

1.2.3 a-相面积含量(每炉批1个)

奥氏体型管坯将进行a-相面积含量检验:

(a)直径≤150mm 1.5 级合格

(b)直径> 150mm 2 级合格

1.2.4. 化学成分(每炉批一个),管坯的牌号和化学成分应符合表1的化学成分要求。

1.2..5. 表面及外观尺寸(逐支)

七.其他措施

1.严格按标准对产品验收。

2.穿孔车间、拉管车间要加强工序质量的控制;严格按炉批号组织生产,每道工序生产过程中不允许分筐/混筐作业,以免混炉批号和钢号。

3.管坯(原料)必须经过剥皮,荒管检查修磨后才能流入下道工序。

4. 荒管开坯酸洗后,必须检查、修磨合格后方可进行冷轧工序。

5.拉管车间要执行上道工序对下道工序负责制。下道工序对上道工序质量进行检查,严禁工序质量不合格流向下道工序流程。

6. 执行上下工序交接制,交接没有问题时方可执行操作;出现问题一定要查出 原因,不允许盲目操作。

2.1 荒管修磨:必须进行内、外表面的检查和修磨;当出现严重的缺陷(如:内疤、折叠、裂纹等)的不合格荒管,必须单独打捆、标识;不合格的荒管不得流入下一道工序

2.2荒管酸洗:荒管在酸洗后必须检查内外表面,当存在裂纹、内翘皮、折叠等缺陷时必须清除。

2.3冷拔(轧):在拉管的每道工序,要检查来料的支数、规格是否与流程卡相符,并且严格按照《冷拔技术操作指导书》或《冷轧技术操作指导书》操作。拉成品时,轧制或拉拔前3支, 在距离管头200mm处取样,测量钢管尺寸是否符合尺寸公差要求,并在轧制或拉拔成品过程中每次10只抽查钢管的尺寸公差和表面质量。

生产出的荒管必须进行内、外表面的检查和修磨;当出现严重的缺陷(如:内疤、折叠、裂纹等)的不合格荒管,必须单独打捆、标识;不合格的荒管不得流向拉管车间。穿孔车间将合格的荒管转拉管车间时,每捆在一端插入流转卡片,卡片必须包括炉号、钢种、规格、支数和重量等信息。

2.拉管车间的质量控制计划

拉管车间应严格执行三工序原则,即:检查上工序,控制本工序,服务下工序。实行上下工序交接制,严格工艺卡上物料信息如、钢种,规格和支数,交接,严禁工序交接不清。当实际物料于卡所提供的信息不相符时,一定要查出原因;

严禁上道工序质量不合格品流入下道工序流程,包括生产工艺卡片的记录和完整情况,每道工序严禁混筐作业及随意补卡,具体要求如下:

2.6工序控制:拉管车间的每道工序操作过程中,不允许分筐或混筐操作,每道工序要核对卡片与实物支数是否相符,并注明不符支数的原因、流向及处置;当实物与卡片不符时,不允许操作要找出原因,立即向主管汇报。一旦发现哪道工序混料或代用料,将严肃处理。严格执行上、下工序交接、记录清楚,更不允许不真实或漏填工序记录。流程卡不允许随意补卡,哪道工序损坏或记录不清,追查哪道工序人员的责任并加以经济处罚。

2.7生产统计:拉管车间在合同生产过程中,及时将生产的成品、修磨返工品、废品及原因作出详细统计报表

B.成品质量的控制

2.8 成品检验计划

成品进入检验区域后,应立刻按照表11,进行理化性能检验,无损检验和尺寸外观检验。

2.9理化性能检验,无损检验和尺寸外观检验应符合表12的规定

2.10检测报告的出具:出具报告的人员必须有相应的检测资质,理化性能报告需有理化中心主任田工签字审核,无损检验报告需有探伤工程师陈红萍签字审核(涡流、超声Ⅲ级),尺寸外观检验报告需有质检站班长叶方庭签字审核。报告一旦盖章生效后,出具报告的人员和审核人员对报告的真实性和准确性负有责任。

2.11产品质保书的出具:当所有的检测记录符合生产标准和客户的特殊要求后,方可按照合同出具产品质保书,质保书必须由质量工程师或技术质量部经理审核后才能盖章生效,出具产品质保书和审核质保书的人员对产品质保书的真实性和准确性负有责任。

3.0喷标和包装要求

3.1在支喷标完成后检查、核对喷字是否正确,无误后方可批量喷标。

标记为: YSME GB/T14976-2002 钢种 规格 炉号 No:XXXX

3.2钢管两端带管帽,用编织袋包装

三.主要工序质量控制流程:

A、 穿孔车间:管坯(园棒)—→检验、剥皮—→冷定心、加热(表3管坯加热制度)—→穿孔—→荒管检查、修磨、合格—→送拉管车间

B、拉管车间—→荒管检查验收—→酸洗、转抛—→退火(表4在制品热处理制度)—→冷拔(扎)(扩管)中间道次—→退火(表4在制品热处理制度)—→矫直、酸洗冲洗(检查无氧化皮和残酸、污物)—→检查(表面和内孔并修磨)—→冷拔(扎)成品(头1支测量符合后批量拉拔,中间抽检)—→去油(在槽中去净油)—→退火(表5成品热处理制度)—→矫直(头3支用钢管并排检查检查无缝隙、表面无矫痕,再批量矫直)—→酸洗冲洗(检查内外表面无氧化皮和残酸、污物;使用双绳吊运)—→探伤、检验合格—→包装入库。

1.2.5.2 热轧或锻制表面状态管坯通常长度:2000mm~12000mm

1.2.5.3 管坯定尺或倍尺长度允许偏差:+50mm/-0mm

1.2.5.4 不圆度:管坯的不圆度不大于公称直径公差的75%

1.2.5.5 弯曲度:管坯的弯曲度每米不大于5mm,总的弯曲度不大于总长的0.5%。

1.2.5.6 端部: 管坯两端应锯切。直径不大于90mm的管坯,其端部切斜度不大于8mm, 直径大于90mm管坯,其端部切斜度不大于10mm。

1.3剥皮:检查剥皮后管坯表面,是否存在裂纹、结疤、折叠等缺陷,并对缺陷作修磨处理;如有管坯存在严重的裂纹、结疤、折叠等缺陷,这些管坯必须剔出,并进行单独标识、管理,不得流入下道工序。

310不锈钢工业管的特点是什么?

耐高温,一般使用锅炉内,汽车排气管.其他性能一般.

欢迎来到温州亚仕密不锈钢有限公司网站,我公司位于素有“东南山水**”之美誉的温州市。 具体地址是浙江温州龙湾区永兴工业区11号,联系人是张先生。(表3) 低倍组织合格级别

组别 一般疏松 中心疏松

I 组 ≤ 1.5 ≤ 1.5

II 组 ≤ 1.5 ≤ 1.5

1.2.2非金属夹杂物(每炉批一个),管坯的非金属夹杂物应按Ⅱ组规定执行

组别 A B C D

I 组 ≤2.0 ≤2.5 ≤2.0 ≤1.5

II 组 ≤2.5 ≤3.0 ≤2.5 ≤2.0

1.2.3 a-相面积含量(每炉批1个)

奥氏体型管坯将进行a-相面积含量检验:

(a)直径≤150mm 1.5 级合格

(b)直径> 150mm 2 级合格

1.2.4. 化学成分(每炉批一个),管坯的牌号和化学成分应符合表1的化学成分要求。

1.2..5. 表面及外观尺寸(逐支)

七.其他措施

1.严格按标准对产品验收。

2.穿孔车间、拉管车间要加强工序质量的控制;严格按炉批号组织生产,每道工序生产过程中不允许分筐/混筐作业,以免混炉批号和钢号。

3.管坯(原料)必须经过剥皮,荒管检查修磨后才能流入下道工序。

4. 荒管开坯酸洗后,必须检查、修磨合格后方可进行冷轧工序。

5.拉管车间要执行上道工序对下道工序负责制。下道工序对上道工序质量进行检查,严禁工序质量不合格流向下道工序流程。

6. 执行上下工序交接制,交接没有问题时方可执行操作;出现问题一定要查出 原因,不允许盲目操作。

2.1 荒管修磨:必须进行内、外表面的检查和修磨;当出现严重的缺陷(如:内疤、折叠、裂纹等)的不合格荒管,必须单独打捆、标识;不合格的荒管不得流入下一道工序

2.2荒管酸洗:荒管在酸洗后必须检查内外表面,当存在裂纹、内翘皮、折叠等缺陷时必须清除。

2.3冷拔(轧):在拉管的每道工序,要检查来料的支数、规格是否与流程卡相符,并且严格按照《冷拔技术操作指导书》或《冷轧技术操作指导书》操作。拉成品时,轧制或拉拔前3支, 在距离管头200mm处取样,测量钢管尺寸是否符合尺寸公差要求,并在轧制或拉拔成品过程中每次10只抽查钢管的尺寸公差和表面质量。

生产出的荒管必须进行内、外表面的检查和修磨;当出现严重的缺陷(如:内疤、折叠、裂纹等)的不合格荒管,必须单独打捆、标识;不合格的荒管不得流向拉管车间。穿孔车间将合格的荒管转拉管车间时,每捆在一端插入流转卡片,卡片必须包括炉号、钢种、规格、支数和重量等信息。

2.拉管车间的质量控制计划

拉管车间应严格执行三工序原则,即:检查上工序,控制本工序,服务下工序。实行上下工序交接制,严格工艺卡上物料信息如、钢种,规格和支数,交接,严禁工序交接不清。当实际物料于卡所提供的信息不相符时,一定要查出原因;

严禁上道工序质量不合格品流入下道工序流程,包括生产工艺卡片的记录和完整情况,每道工序严禁混筐作业及随意补卡,具体要求如下:

2.6工序控制:拉管车间的每道工序操作过程中,不允许分筐或混筐操作,每道工序要核对卡片与实物支数是否相符,并注明不符支数的原因、流向及处置;当实物与卡片不符时,不允许操作要找出原因,立即向主管汇报。一旦发现哪道工序混料或代用料,将严肃处理。严格执行上、下工序交接、记录清楚,更不允许不真实或漏填工序记录。流程卡不允许随意补卡,哪道工序损坏或记录不清,追查哪道工序人员的责任并加以经济处罚。

2.7生产统计:拉管车间在合同生产过程中,及时将生产的成品、修磨返工品、废品及原因作出详细统计报表

B.成品质量的控制

2.8 成品检验计划

成品进入检验区域后,应立刻按照表11,进行理化性能检验,无损检验和尺寸外观检验。

2.9理化性能检验,无损检验和尺寸外观检验应符合表12的规定

2.10检测报告的出具:出具报告的人员必须有相应的检测资质,理化性能报告需有理化中心主任田工签字审核,无损检验报告需有探伤工程师陈红萍签字审核(涡流、超声Ⅲ级),尺寸外观检验报告需有质检站班长叶方庭签字审核。报告一旦盖章生效后,出具报告的人员和审核人员对报告的真实性和准确性负有责任。

2.11产品质保书的出具:当所有的检测记录符合生产标准和客户的特殊要求后,方可按照合同出具产品质保书,质保书必须由质量工程师或技术质量部经理审核后才能盖章生效,出具产品质保书和审核质保书的人员对产品质保书的真实性和准确性负有责任。

3.0喷标和包装要求

3.1在支喷标完成后检查、核对喷字是否正确,无误后方可批量喷标。

标记为: YSME GB/T14976-2002 钢种 规格 炉号 No:XXXX

3.2钢管两端带管帽,用编织袋包装

三.主要工序质量控制流程:

A、 穿孔车间:管坯(园棒)—→检验、剥皮—→冷定心、加热(表3管坯加热制度)—→穿孔—→荒管检查、修磨、合格—→送拉管车间

B、拉管车间—→荒管检查验收—→酸洗、转抛—→退火(表4在制品热处理制度)—→冷拔(扎)(扩管)中间道次—→退火(表4在制品热处理制度)—→矫直、酸洗冲洗(检查无氧化皮和残酸、污物)—→检查(表面和内孔并修磨)—→冷拔(扎)成品(头1支测量符合后批量拉拔,中间抽检)—→去油(在槽中去净油)—→退火(表5成品热处理制度)—→矫直(头3支用钢管并排检查检查无缝隙、表面无矫痕,再批量矫直)—→酸洗冲洗(检查内外表面无氧化皮和残酸、污物;使用双绳吊运)—→探伤、检验合格—→包装入库。

1.2.5.2 热轧或锻制表面状态管坯通常长度:2000mm~12000mm

1.2.5.3 管坯定尺或倍尺长度允许偏差:+50mm/-0mm

1.2.5.4 不圆度:管坯的不圆度不大于公称直径公差的75%

1.2.5.5 弯曲度:管坯的弯曲度每米不大于5mm,总的弯曲度不大于总长的0.5%。

1.2.5.6 端部: 管坯两端应锯切。直径不大于90mm的管坯,其端部切斜度不大于8mm, 直径大于90mm管坯,其端部切斜度不大于10mm。

1.3剥皮:检查剥皮后管坯表面,是否存在裂纹、结疤、折叠等缺陷,并对缺陷作修磨处理;如有管坯存在严重的裂纹、结疤、折叠等缺陷,这些管坯必须剔出,并进行单独标识、管理,不得流入下道工序。

310不锈钢工业管的特点是什么?

耐高温,一般使用锅炉内,汽车排气管.其他性能一般.

联系电话是0577-56890281, 主要经营主要生产销售不锈钢管,不锈钢焊管,不锈钢流体管,不锈钢工业管,不锈钢白钢管,不锈钢厚壁管,不锈钢卫生管,不锈钢食品级管,不锈钢扁管,不锈钢方管,不锈钢矩形管,不锈钢车件管,不锈钢锅炉管,不锈钢换热器管等。

单位注册资金单位注册资金人民币 100 - 250 万元。